一、热转印膜不到位的原因

1、花膜上的黑色色标未对准光电眼。

2、颜色变化太浅,以致光带眼无法感知花膜。

3、收膜速度过快,造成色标快速通过光电眼。

应对措施

1、调整黑色标记的位置,使其与光电眼对齐。

2、调整光电眼传感器的灵敏度。

3、放慢收片速度,使电眼能感应到。

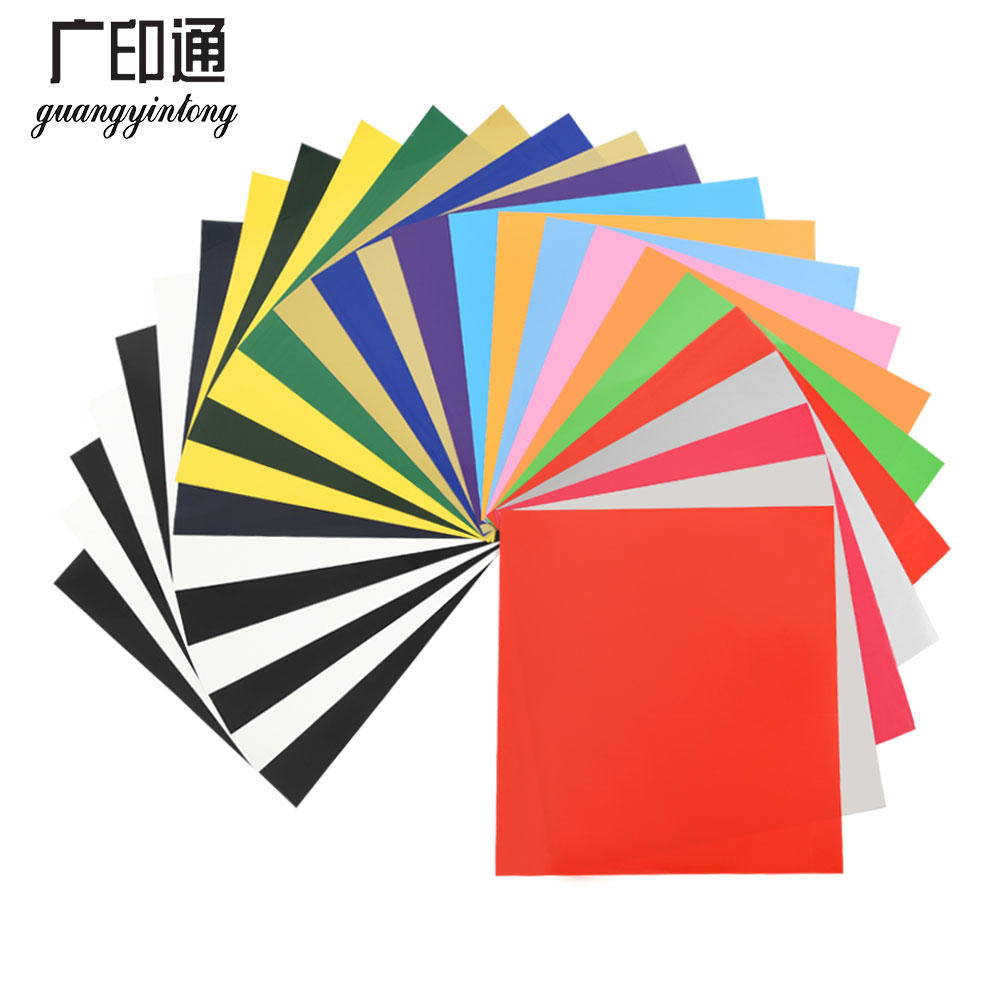

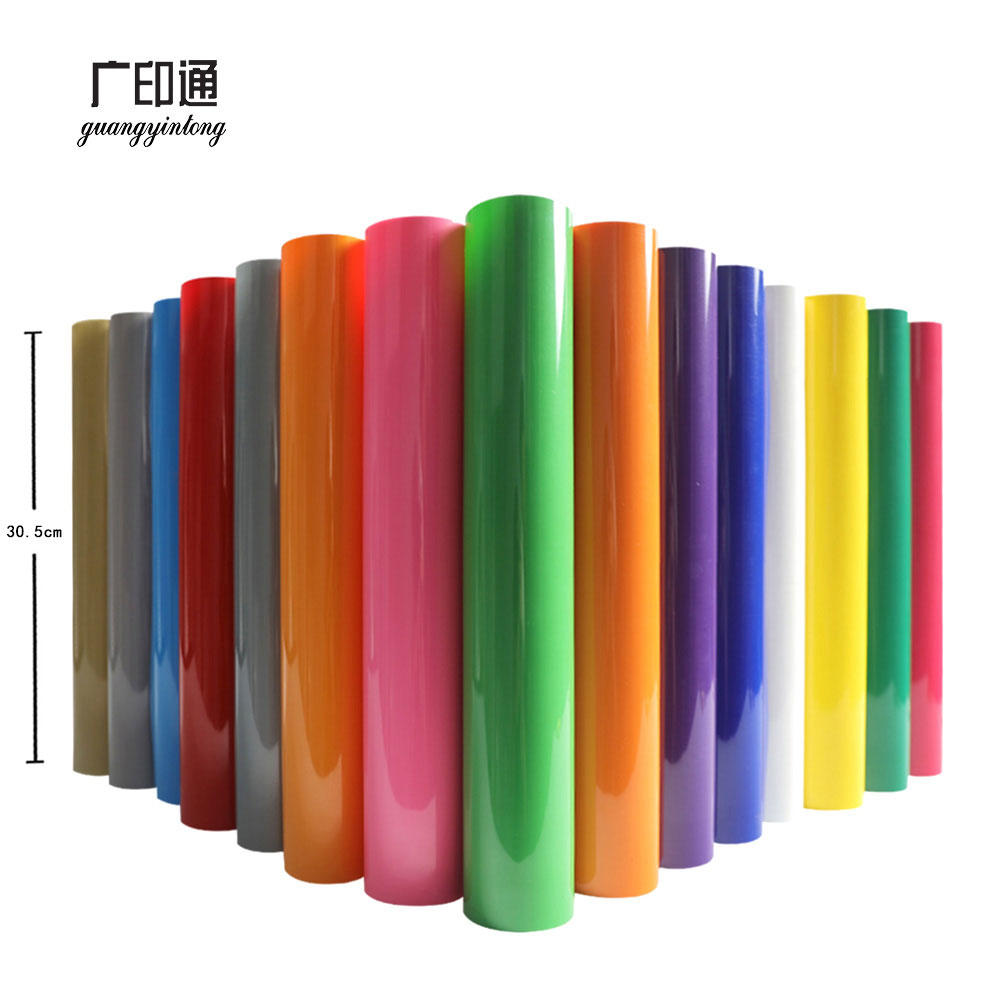

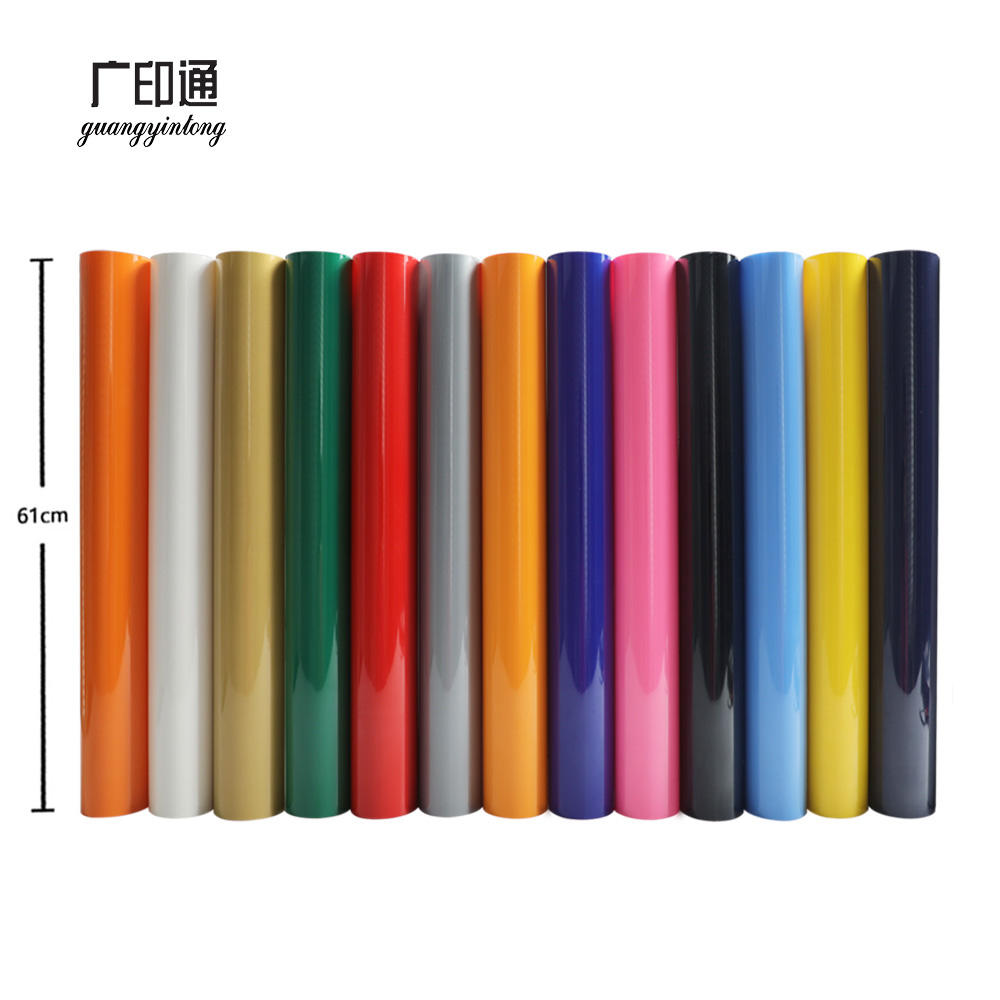

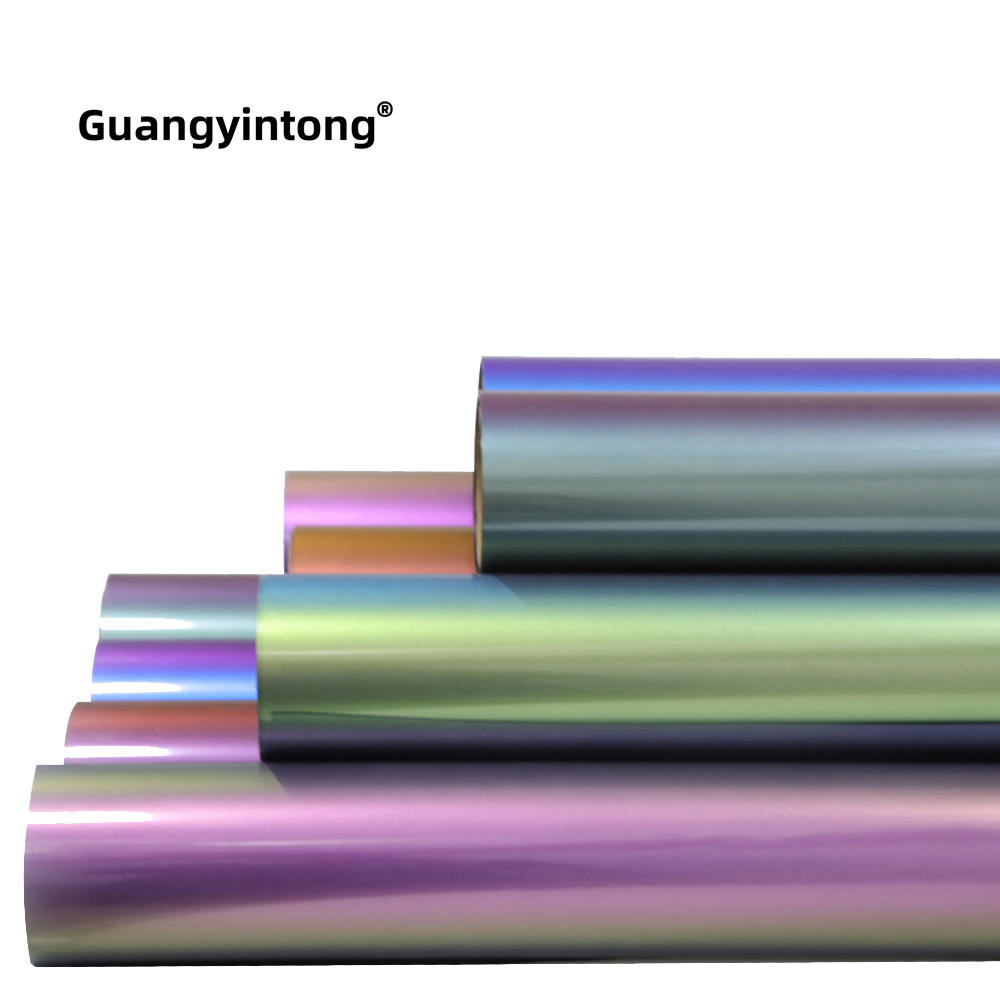

热转印膜

二、烫印后热转印图案损坏的原因

1、气压不稳定,导致烫印时间不够或运行速度变慢。

2、烫印曲面时,热转印机的收膜速度会较慢,使花膜粘在夹具上,图案不完整。

3、产品表面有污垢、油污、水分等。

4、限位套与成型开关距离太近,使收卷电机提前运转,导致前部不打印。

5、压力太小,使倒圆夹具无法转动或滑动减慢。

应对措施

1、调整气压使其稳定后,调整烫印时间或调整单向流量阀的速度。

2、调整烫印速度和卷膜速度,使两者协调一致。

3. 用干净的布清洁产品表面的污渍。

4、调整限位套与行程开关的间距,使整个图案能完整印刷。

5、调整气缸上的微调螺母,降低压力。

三、烫印后热转印图案起皱的原因

1、如果温度太高,一般烫印后的第二个图案会起皱。

2、张力电机开关未打开或弹簧压力过大或过小。

3、烫印过程中,膜框辊随探头移动,导致热转印膜与胶辊距离过近。

4、印刷速度和张力不协调。

应对措施

1、将温度降低到合适的烫印温度。

2. 打开张力马达开关可能会增加或减少弹簧的压力。

3、调整热转印膜与胶辊的距离,建议在1厘米到2厘米之间。

4.降低温度或降低张力.

English

English 中文简体

中文简体